Группа специалистов кафедры материаловедения факультета «Прикладная механика» прорабатывает новые методы получения материала будущего – композиционной керамики на основе нитрида кремния, или керамокомпозита. Этот материал обладает высокой прочностью, твердостью, химической стойкостью и устойчивостью к термическому шоку. При этом изделие из нитрида кремния не только весит в разы меньше, чем эквивалентные металлические конструкции, но также обладает недюжинной «стойкостью» ко многим агрессивным средам. В МАИ нитрид кремния используют для изготовления деталей перспективных электроракетных и других типов двигателей.

— Порошок кремния, а также дисперсная армирующая фаза, обычно представляющая собой шлифзерно карбида кремния или оксида алюминия, смешивается с расплавленным парафином. Эта дисперсия при 70 0С отливается под давлением не более 5 атмосфер в заранее изготовленную металлическую форму, – рассказывает старший преподаватель, инженер кафедры материаловедения Сергей Ситников. – После отливки парафин затвердевает и его содержание в детали составляет 12-25%. В результате двухстадийной термообработки – сначала до 180 0С в порошке-адсорбенте, а затем до 500 0С на воздухе – технологическую связку в виде парафина удаляют. Отформованный «черепок» отправляется в герметизированную печь, где в результате химического соединения кремния с азотом и получается деталь из нитрида кремния.

Процедура получения «материала будущего» начинается с вибромельницы: в нее засыпают 3 кг порошка кремния марки Кр00, который несколько часов размалывается при помощи 30 кг стальных шариков.

– Твердые частицы в жидкости подвешены и не оседают – седиментируют (седиментация – физический процесс высаживания частичек в результате потери зарядовых поверхностей; частички направляются к одному контакту и в результате образуют изделие, – NS) за счет создания на их поверхности двойного электрического слоя, – отмечает Сергей Ситников. – Для этого мы добавляем в исследуемую дисперсию поверхностно-активные вещества. Они позволяют частичкам одноименно зарядиться и, в соответствии с законом Кулона, оттолкнуться друг от друга.

Через емкость, наполненную исследуемой дисперсией, при помощи специального прибора с излучателя на передатчик посылаются ультразвуковые волны и по оценке затухания сигнала определяется средний размер частичек кремния. Таким образом, можно не только измерить распределение частичек в жидкости, но также найти нужное количество поверхностно-активных веществ для получения устойчивости желаемой дисперсии. Устойчивость взвеси определяется дзета-потенциалом (электрическим потенциалом, который возникает при перемещении частиц между концентрированным слоем ионов на поверхности частиц и слоем ионов среды, окружающей частицы, – NS) – если его модуль больше 30 мВ, то частички не осядут.

Спектр применения композитов на основе нитрида кремния, после повышения их технологичности, очень широк. Композит можно использовать для изготовления различных деталей и агрегатов в машиностроении, авиационно-космической технике, химической промышленности. Помимо описанной выше технологии горячего литья керамики ученые из МАИ также «обкатывают» другие методы формовки заготовок для рождения нового перспективного материала. Например, электрофоретический рост (рост изделия в результате создания на поверхности частичек зарядовых поверхностей и дальнейшее приложение разных потенциалов; рост при помощи электрофореза. Электрофорез – процесс образования керамических изделий по средствам заряда до того момента незаряженных частичек; по сути это напоминает гальванику, только для керамических изделий) или различные методы трехмерного моделирования (3D-принтинг).

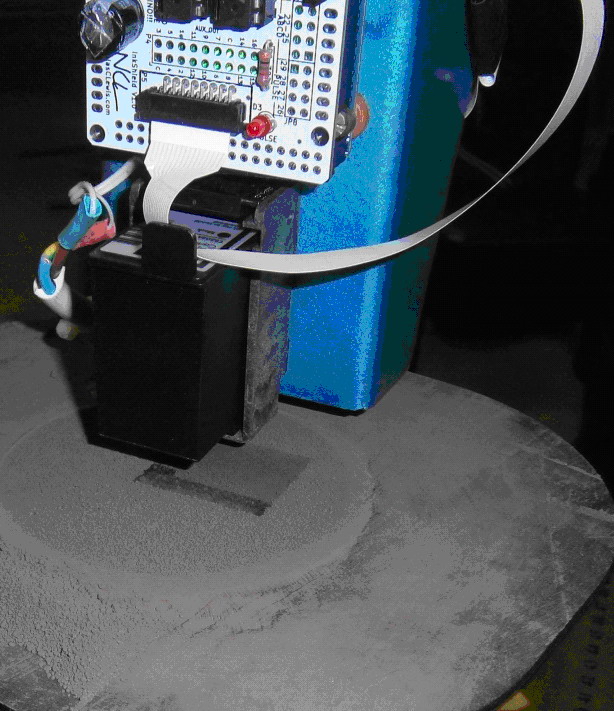

На факультете для работы с керамокомпозитами и в частности с нитридом кремния создаются одновременно два различных типа 3D-принтеров: первый – для печати керамических изделий по технологии формовки заготовки Binder Jetting, а второй – по технологии FDM. С их помощью из нитрида кремния можно будет «выращивать» различные изделия геометрической формы высочайшей сложности.

– Работа по 3D-принтеру для керамокомпозитов по методу Binder Jetting проходит по Федеральной целевой программе. Первые результаты нас просто окрылили. В ближайшем будущем мы планируем получать сложнейшие изделия для космической техники, – говорит Сергей Ситников.

По его словам, серийного производства 3D-принтеров для нитрида кремния в России и мире еще не существует. И, может быть, именно МАИ сделает уверенный шаг в этом направлении.

Наша страна

Наша страна